水泥是當代建筑必不可少的材料,與我們每個人息息相關。我國是水泥生產和使用大國,然而,傳統的水泥生產工藝采用的是高溫煅燒法,不僅能量消耗極大,還伴隨著嚴重的氮氧化物等污染問題。本文所涉及的是一種采用低溫煅燒技術生產水泥的工藝,受到學者廣泛關注。然而,由于生料中加入了氟化鈣與硫酸鈣,水泥中氟離子與硫酸根離子會對摻有減水劑的水泥漿體的流動性產生不利影響。鑒于此,本文作者對氟離子與含減水劑水泥漿體的交互作用進行了研究。

一、 引言

高溫煅燒生產水泥不僅能量消耗巨大,影響熔爐使用壽命,并且會增加氮氧化物等氣體的排放,不利于可持續發展。因此,采用低溫煅燒技術生產水泥受到學者們的廣泛關注。助溶劑與礦化劑均可以降低生產水泥的煅燒溫度,助溶劑可影響液相體系、液相量、液相粘度以及表面能;礦化劑可通過影響固相體系,增大硅酸三鈣(C3S)生成的溫度范圍,實現低溫生產水泥的目的。在生料中加入質量分數為1%-2%的氟化鈣與硫酸鈣,可最多降低220°C左右的煅燒溫度。然而,氟離子與硫酸根離子的摻入會對摻有減水劑的水泥漿體的流動性產生不利影響。

已有的研究表明,摻入硫酸根離子會影響水泥漿體對減水劑的吸附,降低減水劑的作用,導致流動性降低。而關于氟離子對含減水劑水泥漿體流動性影響的研究則相對較少,相關機理尚不明確。之前的研究工作中,我們認為氟離子之所以會降低摻有減水劑水泥漿體的流動性,是由于氟離子的摻入可產生小顆粒產物,導致選擇性吸附,降低減水劑對水泥顆粒的作用。但此種解釋為理論化的猜想,并無試驗性結果給予支持。有鑒于此,本文對氟離子與含減水劑水泥漿體的交互作用進行研究。

二、 試驗方法

2.1 原材料

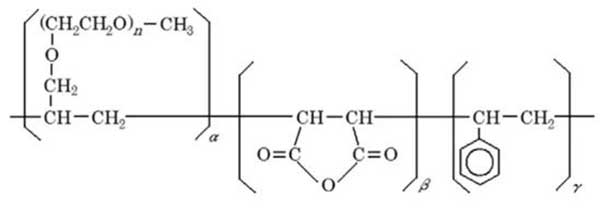

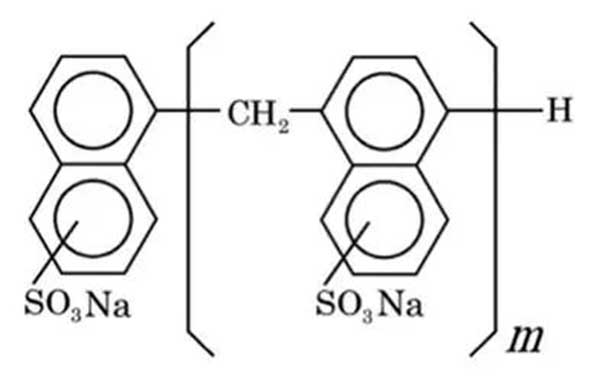

本研究選用的聚羧酸減水劑(P-10)是由α-丙基烯-ω-聚乙二醇單甲醚-順丁烯二酸酐共聚物與環氧乙烷接枝側鏈而形成的,其分子結構如圖1所示,側鏈平均聚合度為10,酸醚比為11,平均分子量為29100g/mol (GPC測試),計算得平均側鏈數量為47.5。P-10型減水劑含有大量的功能性基團,使得無機離子對于其吸附敏感性的影響較低[19]。本研究也選用了一種萘磺酸鹽減水劑(β-NS: MIGHTY 100, Kao Corporation, Japan)作對比,其分子結構如圖2所示,其平均聚合度為9。本文所選用的水泥為普通硅酸鹽水泥(礦物組成如表1所示),其比表面積為(0.704 ± 0.007)m2/g(BET測試法)。

圖1 P-10型聚羧酸減水劑分子結構

圖2 β-NS型減水劑分子結構

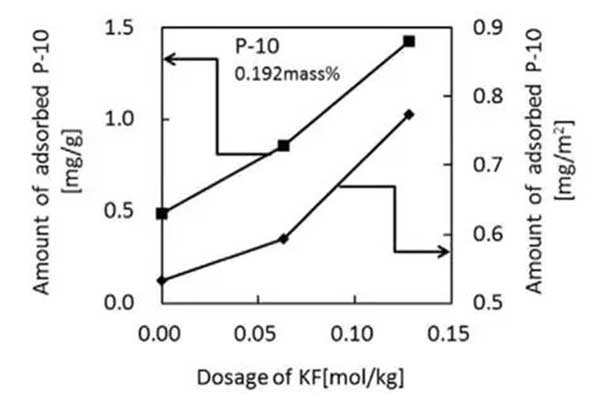

表1 水泥礦物組成

由于鉀離子對水化進程的影響相對較小,本文選用了氟化鉀溶液探究水泥漿體與氟離子的相互作用。氟化鉀溶液是由二水氟化鉀與去離子水配制而成。本項工作還同時研究了無水條件下氟離子與水泥之間的相互作用,因此以酒精為溶劑,配制了氟化銫溶液(氟化鉀不溶于酒精,氟化鉀純度為99.9%),以替代氟化鉀溶液使用。

本文為了研究氟離子對于細顆粒的產生過程,利用CaCO3, MgO, Na2CO3, K2CO3,Fe2O3, Al2O3以及SiO2等原材料,在電子熔爐內合成了硅酸三鈣(C3S)與鋁酸三鈣(C3A)兩種熟料。C3S熟料的成分組成是以分子式Ca106Mg2(Na1/4,K1/4,Fe1/2)Al2Si34O180制備的,其計算方法如文獻[20]所示。C3A熟料成分組成是以分子式Ca3Al2O6。C3S燒制溫度為1460°C,燒制時間為3h; C3A燒制溫度為1400°C,燒制時間為3h,且在燒制過程中原材料和已燒制材料被反復煅燒,以保證自由氧化鈣含量降低到1.5%以下。本研究所燒制的C3S與C3A的比表面積分別為(0.611 ± 0.015)m2/g和(0.546 ± 0.004)m2/g。

2.2 測試方法

本研究對摻有氟化鉀的(濃度范圍為(0-0.128) mol/kg)水泥漿體的屈服應力、固體比表面積以及減水劑吸附量進行了測試,其中氟化鉀摩爾濃度為0.128 mol/kg相當于質量分數為0.5%氟化鈣中氟離子含量。

本研究中,所有試驗選用的水灰比為0.32。經攪拌5min后,水泥漿體的屈服應力由旋轉粘度計(Haake MARS III Z41-TI,Thermo Fisher Scientific K.K., Japan)測試。在本研究中,屈服應力是剪切速度為1s?1的剪切應力確定的。

固相比表面積的測試是在水化時間5min且溫度在20°C條件下進行的。水化5分鐘后,水泥漿體摻入一定量丙酮以終止水化反應,然后,利用高速離心機在8200m/s2轉速下離心10min以分離出固相樣品,在20°C下低壓(0.01MPa)干燥24h后,固相樣品通入至少3h的氮氣以排除其他氣體。為了防止鈣礬石的分解,通氣的溫度被固定在40°C[21]。最后,固相的比表面積被氮吸附方法比表面積儀所測定(Gemini V2380, Micromeritics, USA)。

樣品的顆粒形貌與成分通過透射電鏡以及能譜儀測定。減水劑吸附測試在水化時間5min時測定。利用高速離心機在一定轉速下離心10min以提取液相,減水劑在液相中的濃度經總有機碳分析儀所測試(TOC-L CSH/CSN,Shimadzu Corporation, Japan),然后吸附量由初始拌入的減水劑與提取液相中減水劑濃度差計算而得。

三、結果與討論

3.1 氟化鉀對摻有減水劑的水泥漿體屈服應力的影響

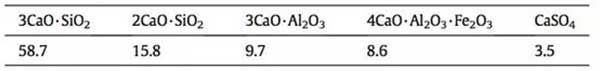

圖3 氟化鉀對摻有減水劑的水泥漿體屈服應力的影響

圖3顯示了氟化鉀對摻有減水劑的水泥漿體屈服應力的影響。為保持足夠的流動性以進行測試,水泥漿體中分別摻入了0.192%的P-10減水劑與1.54%的β-NS減水劑。由圖可知,氟化鉀的加入增加了水泥漿體的屈服應力,屈服應力的增加與氟化鉀的加入呈線性關系,而對于摻入了β-NS減水劑,當氟化鉀的摻量超過0.1mol/kg時,屈服應力呈現出較大的增幅。

3.2 氟化鉀對水泥漿體固相比表面積的影響

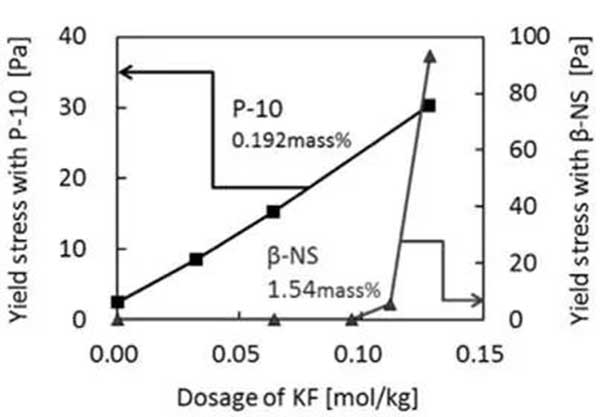

圖4 氟化鉀對摻有減水劑的水泥漿體固相比表面積的影響

由圖4可知,當沒有氟化鉀摻入時,水化5min水泥漿體的固相比表面積為0.9 m2/g;當摻入氟化鉀后,水泥漿體固相比表面積顯著增加,而其增加程度是與水泥漿體內摻入的減水劑類型有關。作者認為,水泥漿體固相比表面積的增加是由于氟化鉀的加入增加了內部水化產物的生成。

3.3 氟化鉀對水泥漿體減水劑吸附量的影響

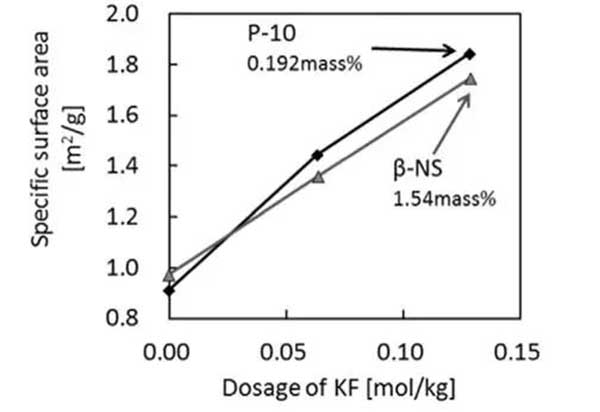

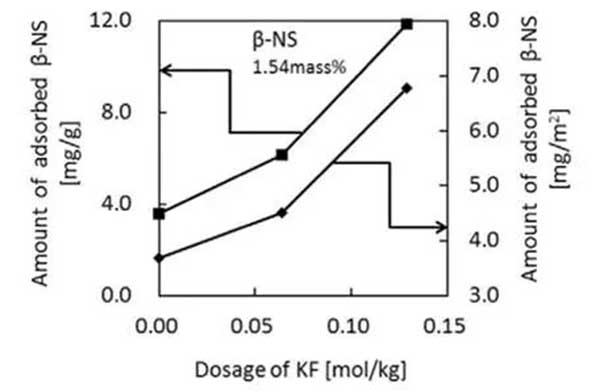

圖5 氟化鉀對摻有P-10型減水劑水泥漿體吸附量的影響

圖6 氟化鉀對摻有β-NS型減水劑水泥漿體吸附量的影響

圖5與圖6是水泥漿體對減水劑吸附量的測試結果。由于水化時間只有5min,本文假定水泥的固相體積并沒有因為水化反應而變化。因此,單位固體顆粒吸附減水劑的量是與液相中總的減水劑的量相關的。如果減水劑分子全部吸附在固相顆粒表面,那么減水劑的吸附量對于P-10減水劑與β-NS減水劑則分別是1.92 mg/g與15.4 mg/g。

由圖5和圖6可以看出,減水劑的吸附量以及單位面積吸附量均隨著氟化鉀的摻入而增加。然而,由圖3可知,氟化鉀的加入會導致較高的屈服應力,并顯著降低流動性。阻礙吸附理論不能夠解釋屈服應力隨著氟化鉀增加的現象。由于單位質量減水劑吸附量提高,表明總的減水劑吸附吸附量是提高的,因此可推斷減水劑是吸附在新生成的某種物質上。作者認為減水劑分子吸附在新生成的物質上可導致吸附于水泥顆粒表面的減水劑減少,因而導致較高的屈服應力。這種流動度降低的機理是與蒙脫石類似的。蒙脫石的摻入,可使摻有減水劑的水泥漿體流動度顯著降低,且減水劑的吸附量隨著蒙脫石的加入而大幅升高[22-24]。因此,可推斷含有氟化鉀的水泥漿體流動性降低,是由于減水劑分子在新生成物質上產生選擇性吸附造成的。

3.4 TEM和EDS分析

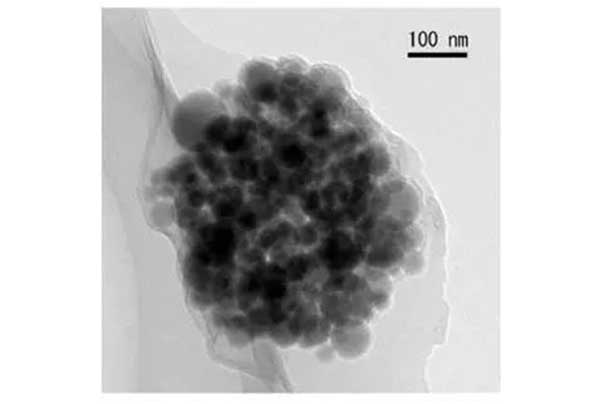

圖7顯示了摻有氟化鉀水泥漿體的細顆粒的形貌。被測樣品氟化鉀的摻量為0.256mol/kg(相對于水泥質量),P-10減水劑的用量為水泥質量的0.192%。由圖可知,細顆粒形狀為圓形,其顆粒尺寸為幾十納米左右,這與之前分析的比表面積增加的現象相符合。這些細小的顆粒團聚一起,可形成絮狀結構。圖7所示的細小顆粒并沒有在無氟化鉀摻入樣品中找到,表明是這些顆粒是使得水泥漿體固相比表面積得到提升的原因之一。

圖7 摻有氟化鉀水泥漿體中細顆粒的TEM圖像

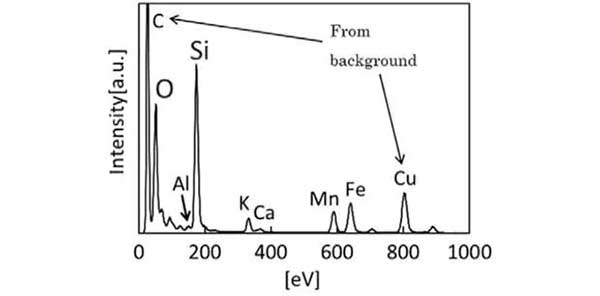

圖8 摻有減水劑的水泥漿體細顆粒(圖7)能譜分析結果

圖8顯示了細顆粒元素EDS分析的測試結果。結果顯示顆粒主要由硅原子與氧原子以及少量的鉀、錳以及鐵原子組成,信號中碳與銅的信號是由于底部組件產生的(起連接保持樣品作用)。由此可分析,圖7中細顆粒為二氧化硅。而硅是水泥中硅酸鈣的基本組成元素,因此推測這些顆粒的產生是由氟離子與硅酸鈣發生某種反應而生成的。通過這些結果可推測,二氧化硅細顆粒是減水劑分子選擇性吸附的重要原因,而這種選擇性吸附的現象與硅灰對于減水劑吸附的情形是類似的。

3.5 氟化鉀對于C3S和C3A減水劑吸附的影響

TEM-EDS結果顯示氟化鉀的加入可產生二氧化鈣細顆粒。然而,水泥中有大量的鈣離子,而氟化鈣是不溶物,因此氟化鈣的生成也應予以考慮,因此對氟化鉀而產生的細顆粒的成分進行更為詳細的分析是十分必要的。

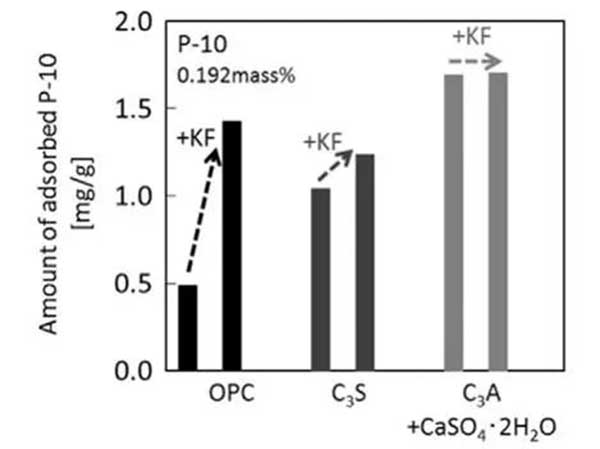

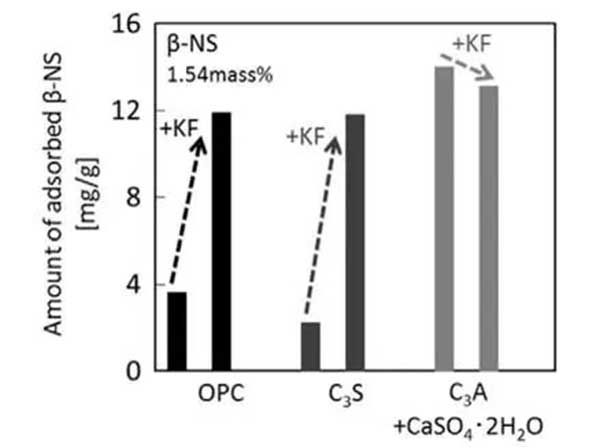

圖9與圖10顯示了C3S與C3A-CaSO4·2H2O漿體對于減水劑單位質量吸附量測試結果。C3S與C3A-CaSO4·2H2O用以模擬普通硅酸鹽水泥中氟化鉀摻入后形成的細顆粒成分的分析研究。試驗中C3S and C3A-CaSO4·2H2O漿體中P10型減水劑與β-NS型減水劑的摻量分別為0.192 %與1.54%,水與硅酸三鈣的質量比為0.32,而水與鋁酸三鈣的質量比為1:1,根據普通硅酸鹽水泥中硫酸根的質量比,二水石膏與鋁酸三鈣質量比控制在2:3,氟化鉀的摻量在硅酸三鈣與鋁酸三鈣(內含二水石膏)漿體中保持一致。

圖9 C3S與C3A-CaSO4·2H2O漿體對于P-10型減水劑吸附量測試結果

圖10 C3S與C3A-CaSO4·2H2O漿體對于β-NS型減水劑吸附量測試結果

如圖所示,氟化鉀的加入使得硅酸三鈣漿體對P-10型與β-NS型減水劑的吸附量增加。然而,當氟化鉀加入鋁酸三鈣(內含二水石膏)漿體時,P-10型減水劑吸附量并未發生變化,而β-NS型減水劑吸附量則有輕微降低,這是與普通硅酸鹽水泥與硅酸三鈣漿體的結果是不一致的。這些結果顯示硅酸鈣在氟化鈣作用下可引起減水劑吸附量的提升,研究結果進一步驗證了減水劑可優先吸附于二氧化硅細顆粒的假設。

3.6 氟離子作用下細顆粒生成過程

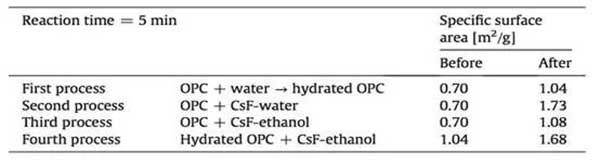

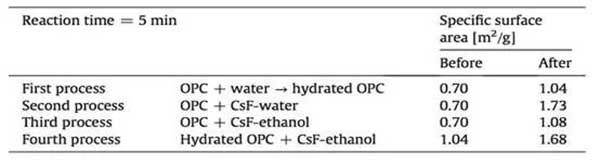

本文研究了氟離子作用下細顆粒生成過程,通過對比四種反應情況水泥漿體固相比表面積,分析了二氧化硅細顆粒生成過程中所需的硅酸鈣來源(未水化的硅酸三鈣或水化硅酸鈣)。第一種反應為普通水泥在水中水化。在第一種反應中,氟離子并未加入,因此比表面積的增加主要是因為水化反應而引起的;第二種反應是氟化銫與未水化的水泥(含水條件),可以預測由于氟離子與硅酸鹽水泥水化,可使得水泥漿體的比表面積顯著增加。第三種反應氟化銫與未水化的水泥(不含水條件);第四種反應是已水化一定程度的普通硅酸鹽水泥與氟化銫反應(不含水條件)。試驗中,為減少其他因素對水化反應的影響,本部分研究并未加入減水劑。對于第一、第二與第四3種反應,為保證樣品有足夠的流動度,水灰比保持在0.5左右,而對于第三種反應,酒精與水泥比例為0.64。試驗中水化時間為5min,溫度保持20℃。

表3 四種反應進程的比表面積變化

表3顯示四種反應的固相比表面積變化。試驗中,未水化的水泥的比表面積為0.70m2/g。第一種反應進程水泥的比表面積由0.70m2/g提高到1.04m2/g;第二種反應進程中,由于未水化的水泥與氟化銫溶液反應,水泥的比表面積由0.70m2/g提高到1.73m2/g; 在第三種反應中,由于未水化的水泥與氟化銫酒精溶液反應,水泥的比表面積由0.70m2/g提高到1.08m2/g。由于沒有水的存在,可判斷因此固體比表面積的增加不是由于水化反應引起的。在第三種反應中固相比表面積的增加的原因是不可知的。但可發現,比表面積的增加小于第二種反應的,因此可說明在第三種反應中二氧化硅細顆粒并沒有生成;在第四種反應中,由于已水化的普通硅酸鹽水泥與氟化銫酒精溶液可發生反應,因此水泥漿體的比表面積可從1.04m2/g提高至1.68m2/g。由于第四種反應與第二種反應的比表面積近乎相等,因此可知已水化的水泥顆粒與氟化銫可生成二氧化硅細顆粒。研究結果證實了水泥水化對于形成細顆粒是較為重要的條件,且二氧化硅細顆粒是由于水化硅酸鈣(C-S-H)與氟離子產生的,一定程度上也說明了二氧化硅細顆粒的生成不需要水分的參與。

四、 結論

以下是從本研究中得到的一些結論:

1) 氟化鉀的加入,可使得摻有減水劑水泥漿體的屈服應力、比表面積與減水劑吸附量提高。由于氟化鉀并未引起減水劑吸附量減少,因此可分析氟化鉀可導致減水劑產生選擇性吸附,因而屈服應力提高;

2) 透射電鏡圖片分析顯示摻有氟化鉀的水泥漿體中有細顆粒生成,其主要元素組成為硅和氧;分析可知細顆粒的主要成分為二氧化硅,其主要由硅酸鈣與氟離子反應生成;

3) 與普通硅酸鹽水泥相比,氟化鉀的存在可使硅酸三鈣對于減水劑的吸附提升;對比發現,氟化鉀的存在并未使得鋁酸三鈣(含二水石膏)減水劑吸附量而增加;

4) 與未水化的水泥漿體相比,氟化物與未水化水泥在無水條件的反應水泥漿體的比表面積增加了1.1倍;而當氟化物與已水化一定程度的水泥在無水條件下反應時,水泥漿體的比表面積可增加1.7倍。

5) 二氧化硅細顆粒是由已水化一定程度的水化硅酸鈣與氟離子反應產生的,其可引起水泥漿體的減水劑吸附量與固相比表面積顯著提高。

------------------------------------

山東華偉銀凱建材科技股份有限公司,專注混凝土外加劑研發與生產。企業已通過 ISO9001質量管理體系認證、ISO14001環境管理體系認證、CRCC鐵路產品認證、CNAS實驗室認證。聚羧酸高性能減水劑、速凝劑、增效劑等產品深受市場歡迎!

以上信息來源于網絡,旨在傳播與分享,如有侵權,請直接通知我們,謝謝!